|

Автоматы фирмы JUKI для установки компонентов поверхностного монтажа

Японская компания JUKI Corporation, с 1938 года выпускающая индустриальные швейные системы, вышла на рынок производителей сборочного оборудования для электронной промышленности в 1987 году. К настоящему времени компания поставила более 10 000 автоматов для SMT-монтажа. В настоящий момент отгружает заказчикам до 160 автоматов серии 2000 в месяц. Высокие объемы продаж и надежность оборудования позволяют JUKI уверенно держаться в тройке крупнейших мировых поставщиков сборочного оборудования для технологии поверхностного монтажа.

Подразделение SMT JUKI проводит постоянные исследования в области технологий, применяемых при производстве сборочных автоматов. С 1993 года было выпущено четыре поколения автоматов, то есть обновление происходило один раз в 2-3 года. Выпускаемая в настоящий момент серия 2000 состоит из четырех моделей автоматов (рис. 1), которые могут быть сконфигурированы под любые требования производителей электроники. В зависимости от типа и комбинации машин производительность линии с автоматами JUKI составляет от 6 400 до 70 000 компонентов/час. Автоматы серии 2000 работают с широким диапазоном SMD-компонентов: чип-компоненты 0201, SMD-коннекторы длиной до 150 мм, микросхемы 74x74 мм, BGA, CSP, CCGA и другие сложные компоненты.

Рис. 1. Автоматы JUKI серии 2000 для SMT-монтажа

С 1999 года в состав JUKI Corporation входит JUKI Automation Systems, представляющая SMТ-оборудование JUKI на американском и европейском рынках. Главный офис европейского подразделения JUKI Automation Systems находится в Швейцарии (г. Солотурн). Для оперативности и удобства работы в Европе склады, сервисный и учебный центры находятся в Германии (г. Нюрнберг). JUKI Automation Systems имеет широкую дистрибьюторскую сеть и обеспечивает техническую поддержку в режиме "горячей линии" 24 часа в сутки, в том числе на территории России.

Фактор эксплуатационных расходов при выборе сборочных автоматов для технологии поверхностного монтажа

Одним из важных факторов при инвестициях в линии для технологии поверхностного монтажа, в том числе в сборочные автоматы, как наиболее дорогую их часть, является стоимость эксплуатации оборудования. В условиях жесткой конкуренции для производителей электронной техники, приобретающих оборудование, на первый план выходит не только стоимость самого оборудования, но и прямые и непрямые расходы, связанные с его эксплуатацией. Несмотря на это, многие компании при выборе оборудования продолжают сравнивать автоматы, предлагаемые разными поставщиками, только с точки зрения непосредственных инвестиций и производительности. Такой подход в итоге может стоить компании достаточно дорого. "Стоимость владения" машинами приблизительно одного типа от разных производителей может значительно отличаться и достигать 50-100 тыс. евро в год. Простой расчет показывает, что в течение нормального срока эксплуатации машины (около 7 лет) ее стоимость может составить 700 тыс. евро. И эти цифры несравненно больше той разницы в стоимости, которая существует при прямых вложениях в одинаковые по классу машины разных производителей.

"Стоимость владения" автоматами для установки SMD-компонентов можно разделить на две группы: производственные (прямые) и непроизводственные расходы. Рассмотрение всех этих факторов позволит выбрать поставщика оборудования с точки зрения наиболее эффективного "возвращения инвестиций". Каждый поставщик будет заверять, что предлагаемое им оборудование имеет минимальную стоимость и едва ли когда-нибудь выйдет из строя. К сожалению, эти утверждения могут быть оценены заказчиком только после покупки оборудования.

Рассмотрим более детально некоторые факторы.

Эффективность и скорость перенастройки на новое изделие, а также производство нового изделия

Характерной особенностью для большинства сборочных технологических линий является производство нескольких типов изделий, при этом программа выпуска изделия одного типа не превышает 5000 единиц. В этих условиях для сокращения времени простоя оборудования большую роль играет время перехода от выпуска одного изделия к другому. Хорошим показателем полной перенастройки линии, включая 100-процентную инспекцию самого оборудования, является остановка линии для перехода на новую программу выпуска не более чем на 5 минут. Эти показатели выполнимы при условии, если имеющееся оборудование (автоматы для установки компонентов) предоставляет такие возможности, как быстрая смена банка питателей на заранее подготовленный, "интеллектуальная" концепция самого автомата и питателей, эффективное программное обеспечение. В случае перехода на выпуск нового изделия должно быть предусмотрено измерение автоматом геометрических размеров нового компонента и соответствующие корректировки на самом автомате в процессе производства. Эта возможность минимизирует время корректировки подготовленной вне автомата (в режиме off-line) программы при переходе на новое изделие и позволяет избежать ошибок установки, связанных с неправильной полярностью и неверными размерами компонента. Все эти возможности предусмотрены в автоматах фирмы JUKI серии 2000.

Рис.2. Ленточный накопитель

Рис. 3. Банк питателей, установленный на тележку для быстрой смены

Минимальные требования к обслуживанию

Производительность автоматов для установки SMD-компонентов увеличивается с каждым годом и вместе с тем автоматы должны обеспечивать возможность установки различных компонентов. C точки зрения пользователя автоматы становятся более сложными. Сегодня к оборудованию предъявляются требования высокой надежности и ясности конструкции, а также минимальные временные затраты на обслуживание. Плановые работы по обслуживанию автоматов (и соответственно, простои автоматов) не должны превышать 30 мин в месяц и в то же время должны гарантировать бесперебойную трехсменную работу. Реальные данные о времени обслуживания автоматов различных производителей можно получить только от пользователей, уже эксплуатирующих это оборудование. Время, затрачиваемое на обслуживание, относится к непроизводственным затратам и увеличивает "стоимость владения" оборудованием. Автоматы серии 2000 (рис. 4) компании JUKI имеют один из наилучших показателей "минимальных требований к обслуживанию" на рынке аналогичных систем.

Рис. 4. Автомат JUKI KE-2020

Минимальная стоимость запчастей и сервисного обслуживания

Стоимость запчастей в пределах 4-6% в год от первоначальной стоимости оборудования является не таким уж редким показателем, но хуже то, что производственная линия простаивает в ожидании запасных частей. Стоимость запчастей на одну машину, на которую можно ориентироваться, составляет в среднем 3000 евро в год в течение всего периода "жизни" машины. Эта сумма включает в себя стоимость как запасных, так и изнашивающихся частей. Эти показатели должны предоставляться поставщиками оборудования на основе реальных данных от пользователей. Компания JUKI предоставляет пользователям 3-летнюю гарантию на все автоматы серии 2000, основываясь на реальных статистических данных по стоимости запчастей, приобретаемых заказчиками. Компания JUKI - первый производитель на рынке, предоставляющий такую гарантию.

Минимальные простои оборудования, связанные с его неисправностью

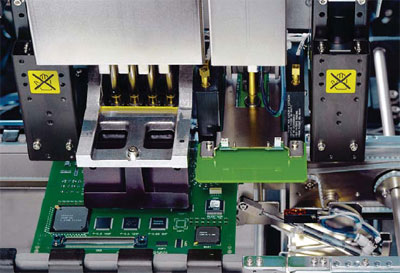

Автомат для поверхностного монтажа должен быть сконструирован так, чтобы при выходе из строя какой-нибудь части (например, установочной головки), производственный процесс мог продолжаться. Аварийная программа должна обеспечивать исключение из процесса неисправного модуля и распределять задание по исправным модулям и избегать вынужденных простоев оборудования. Автоматы, производимые JUKI, имеют несколько независимых головок с лазерной технологией, каждая из которых может быть отключена и исключена из процесса (рис. 5). Таким образом, при выходе из строя одной головки, автомат может оставаться в производстве.

Рис. 5. Пять независимых головок с лазерным центрированием автомата JUKI KE-2020

Совместимость с ранними моделями

С точки зрения пользователя неприятная ситуация возникает, когда производитель оборудования предлагает новые системы, не совместимые с предыдущими сериями. Относительно автоматов для поверхностного монтажа это могут быть различные несовместимые питатели, банки для питателей и программное обеспечение. Такая несовместимость означает потерю гибкости в построении линий с уже существующими и новыми машинами и, следовательно, дополнительные расходы. Компания JUKI гарантирует совместимость всех автоматов, выпущенных с 1993 года (четыре поколения автоматов) и продолжающих разрабатываться в настоящее время (рис. 6).

Рис. 6. Совместимость автоматов JUKI серии 700 и 2000

Стоимость эксплуатации и "стоимость владения" должна рассматриваться детально при выборе автоматов для поверхностного монтажа, поскольку она имеет решающий фактор для успешных инвестиций в оборудование.

В. Лисов,

руководитель службы технологического оборудования ООО "Совтест АТЕ"

|